Как сделать Шкаф купе под лестницей в частном доме своими руками: Идеи +Фото Владельцы

Чем обработать вагонку в бане: как отбелить внутри Внутреннее пространство в бане издавна принято

Лестница для бассейна своими руками: чертежи, материалы, инструкция по изготовлению Бассейн ещё не столь

Масло для пропитки дерева: способы нанесения. Втирание и вываривание Все фото из статьи Несмотря

Как снять лак с дерева — обзор популярных методов Зачастую, перед покраской или новой

Яхтный лак – виды, характеристики и применение для дерева Яхтный лак – это эффективное,

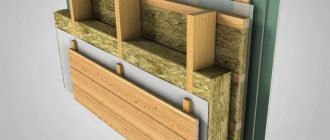

Утепление стен изнутри каркасного дома: как и чем провести внутреннее утепление своими руками Наиболее

Утепление каркасного дома своими руками: рекомендации Время высоких технологий создало новый тип экономичных и

Где взять камни для альпийской горки. Рекомендации садоводам Альпийская горка – интересный и притягательный

Как своими руками производится установка бордюра для тротуарной плитки? Установка бордюра для тротуарной плитки

Расчитываем размер ступенек лестницы для частного дома Правильный расчет ступеней позволит создать по настоящему

Как избавиться от короеда в деревянном доме. Методы защиты древесины. Подготовка пиломатериалов до строительства.